关键词:焊接实训室、焊工实训中心、焊接培训中心、技校焊接教室、焊接烟雾净化、焊接除尘;绿美科环保;焊烟净化;

公司简介

青岛绿美科环保科技有限公司是一家集科研、设计、生产、维护、销售和服务于一体的综合性环保科技企业,凭借在环保领域的专业水平和成熟的技术,始终站在中国环保产业的前沿。绿美科环保精益求精、锐意进取,在业界树立了“专业精准”的技术形象。

青岛绿美科环保科技有限公司自创立以来,以独特的技术,先进的工艺,严谨的态度和不断创新的理念,一直坚持深入客户现场,了解客户不断变化的工况及需求,认真听取客户反馈的情况,在冶金、钢铁、化工、机加工、汽车制造、造船、电子、印刷、食品等行业的各类废气/粉尘治理方面积累了大量的工程考察、设计以及施工经验。

同时,绿美科环保针对不同的工况,根据不同的废气/烟尘/粉尘/油雾等的特性,先后开发了机械式、滤筒式、滤袋式、静电式、湿式、炭桶式等类型净化主机,为大量的客户在解决目前问题的同时节省了投资与运行成本。

绿美科环保充分的了解用户现场的工作状况和工艺流程,将上门实地考察,了解所有细节,并针对性提供一整套解决方案,整个方案会包括主机的选型、处理工艺的选择、管道走位设计及污染物产生源头的捕捉装置的选型或非标设计及整个施工计划及完善的售后服务。

咨询-沟通-勘测-设计-选型-非标设计-施工方案-生产-施工-调试-培训-维护-维修,绿美科环保将提供每个环节的服务,使整个净化工程项目得到无缝整合,为您提供一整套高效并低耗的废气烟尘净化系统及售后服务。

1. 项目概况

1.1. 项目基本情况

贵单位现有一个焊接实训中心需要做烟尘收集净化系统,两排工位分布合计17个工位(详见图一),所需收集净化的废气为焊接有害气体,设计烟气净化采用滤筒式除尘器,设计采用一套除尘系统,主机放置在室外,净化后的烟气室外达标排放。

图一

项目除尘方案概况

1.2. 设计依据

1. 《大气污染物综合排放标准》GB16297-1996

2. 《工作场所有害因素职业接触界限》GBZ2-2002

3. 《滤筒式除尘器》JB/T 10341-2002

4. 《工业企业厂界噪声标准》GB12348-2008

5. 《低压配电设计规范》GB50054-2011

6. 《采暖通风与空气调节设计规范》GB50019-2003

7. 《公共建筑节能设计标准》GB50189-2005

8. 《工业企业设计卫生标准》GBZ1-2010

9. 《简明通风设计手册》中国建筑工业出版社

1.3. 设计范围

1. 方案工艺流程的选择和设计及技术要求治理目标;

2. 环境治理设备的制造、安装与设备的选型;规格,型号,参数等;

3. 工程设备的运输、安装、调试及操作人员的培训;

4. 系统管路、电器、自控的设计与安装及调试;

5.工程整套系统风量,风速,能耗,管道布局及工程总投资。

1.4. 目标任务

1.将治理区域的烟尘最大程度去除,烟尘排放低于国家以及地方要求限定值。

2.管道内没有积灰现象,正常工作状态下没有管道起火现象

3.确保系统持续稳定运行,操作简便,设备完好率高,故障率低。

4.确保整体设计优化、合理、简洁、美观,打造健康生产理念。

5.确保能耗低、物耗少;运行费用少,管理成本低。

1.5. 焊接烟尘分析及相关危害

焊接烟尘的危害 职业病的发生是各种焊接污染因素综合作用的结果。焊工职业病包括焊工尘肺、锰中毒、氟中毒、金属烟热及电光性眼炎等。其中化学污染(焊接烟尘和有害气体)的医学临床表现为咳嗽、咯痰、胸闷、气短以及有时咯血。物理污染的医学临床表现则多种多样。噪声可导致操作者烦躁、头痛;高频电磁辐射对人体的主要作用为神经衰弱综合症,例如头昏、头痛、乏力、心悸、消瘦、脱发等;焊接过程中光辐射会导致电光性眼炎的发生,轻者眼部不适、有异物感,重者眼部有烧灼感和剧痛。

2. 方案综述

2.1. 除尘系统工艺设计说明

2.1.1. 工艺流程图

2.1.2. 流程说明

现场所需除尘的区域共包含1个焊接区域,共包含17个焊接工位,设计区域内的烟气收集采用万向柔性吸气臂的形式进行烟气收集净化。生产时含尘气体在罩口排风口负压的作用下进入螺旋风管,风管变径后与滤筒除尘器相连,粉尘在滤筒除尘器内被高效净化滤件阻截净化,部分大颗粒粉尘由于重力作用落入除尘器下部的灰斗,另一部分小颗粒粉尘在风机负压作用下附着在滤件外侧,压缩空气通过脉冲阀在控制仪的控制下,每隔一定时间,自动对系统滤件由里至外进行反吹清灰,反吹过程中颗粒粉尘落入灰斗内收集,灰斗内积累到一定量的粉尘可外运。净化后的烟气室外达标排放。

2.1.3. 除尘布局简图

2.1.4. 三维效果图(本效果图未体现顶部吸尘罩,仅供参考,非按照实际工况绘制)

2.1.5. 风量相关计算

现场共有17个工位,两排分布。每个工位内设置 1 个万向吸气臂,收集点烟尘;。系统工作时,可将万向吸气臂移至焊接点位正上方,每个工作点位产生的烟尘由吸气臂收集, 通过支管路汇总,经由主管路进入位于室外的除尘器,烟尘经除尘器处理达标后可直接外排至大气。

系统工作时,可将万向吸气臂移至焊接点位正上方,每个工作点位产生的烟尘由吸气臂收集, 散至工房内的烟尘,由排气口收集后,通过支管路汇总,经由主管路进入位于室外的除尘器,烟 尘经除尘器处理达标后可直接外排至大气。

系统排风量计算

1)为了保证及时排出焊接烟尘,控制点最小控制风速为 0.5~1.0m/s,吸气臂吸气口的排风量按下式计算:

L = KPHvx

P——排风罩口敞开面的周长,m;

H——罩口至污染源的距离,m;

vx ——边缘控制点的控制风速,m/s;

K——考虑沿高度速度分布均匀的安全系数,通常取 K=1.4。

单个吸气臂的排风量为 1200m³/h。

2)培训车间共部分 17个工位,系统总排风量为1200*17= 20400m³/h

根据以往项目设计、施工经验,因此设计采用一套处理风量为16000-21000m³/h除尘器即可满足要求。

本次项目中所处理的烟尘为焊接烟尘,无特殊工况(高温、湿度大等情况),适用滤筒式除尘器进行过滤净化。滤筒式除尘器过滤精度高,效果好,占地面积小,造价低,维护操作简单方便,是目前国内环保市场的主流除尘方式。

本次项目我方设计使用组合式除尘器作为净化器,选取的滤筒式除尘器型号为我司自主研发生产的新型滤筒除尘器,其滤筒安装方式为竖装式。

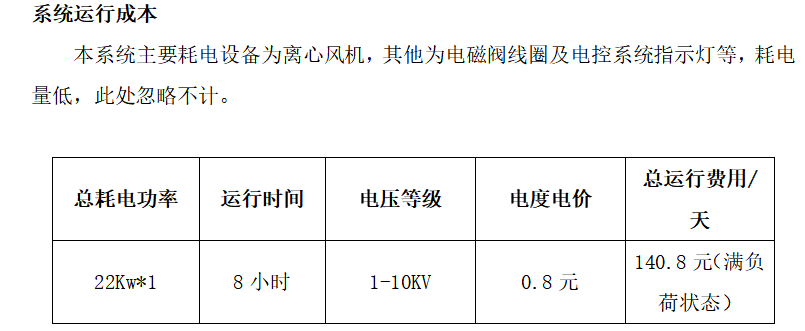

本次项目中风机克服滤筒除尘器系统的阻力及烟气流经管道产生的阻力需要较大的负压,因此需要选取离心式风机;根据各风机厂商提供的风机参数及相关计算,最终确定选取风机功率22Kw,共1台。

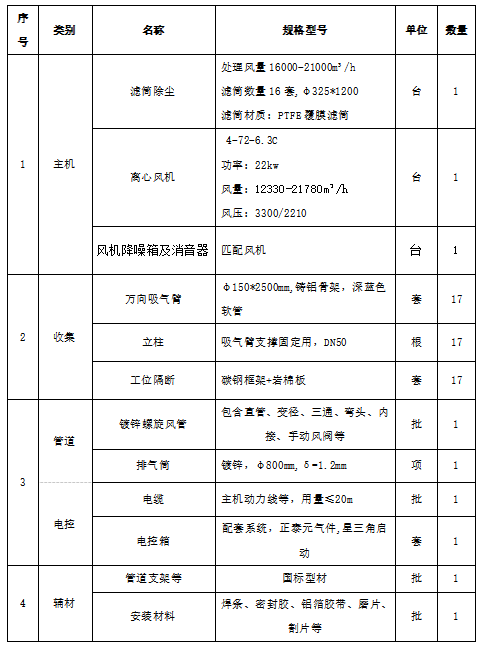

2.2. 主机及管道、管配参数

净化主机参数:

风机参数:

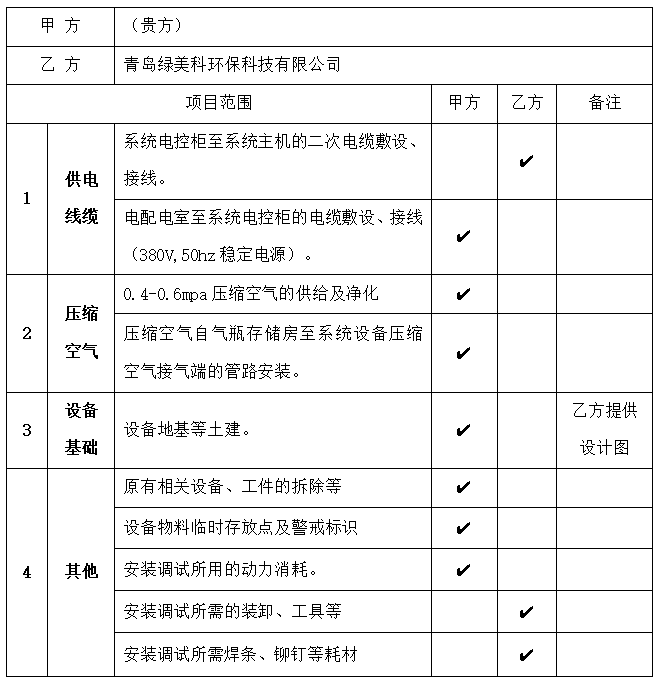

2.3. 项目双方界定表

3.净化系统主要部件介绍

3.1滤筒除尘器

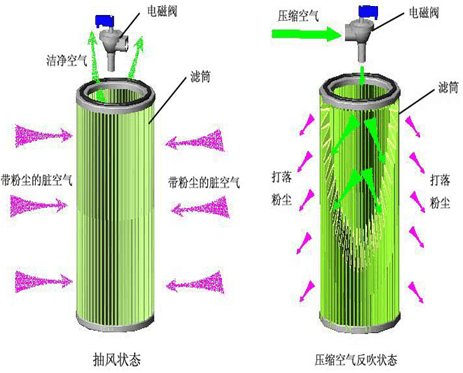

3.3.1工作原理

(1)工作原理:

含尘气流由下部风口进入气箱,通过导流挡板将气流均匀分配至过滤元件,在过滤元件的作用下,粉尘被吸附在过滤元件的表面,洁净的气体通过出口管道排出,脉冲阀在控制仪的控制下,对过滤元件进行轮流清灰;由于过滤零件采用垂直安装方式,可以保证良好的清灰效果。

除尘器滤材的清洁通过由脉冲控制仪控制的喷吹装置实现:当净化器运行一段时间以后,细微的粉尘吸附在滤材表面,使得滤材的透气性降低。每隔一定时间由脉冲控制仪发出信号,控制电磁阀,洁净的压缩空气由阀口喷出;滤材表面吸附的微尘在气流作用下被清除,落在室体下部的集尘斗中。脉冲喷吹需0.4~0.6MPa的洁净压缩空气,且运行中须保持连续且恒定不变的供气量。

我公司在此基础上研发的新型高效滤筒除尘器,将传统除尘器进行结构改造,以小风量除尘器做为单元,依据实际所需风量大小选择单元个数拼接而成,解决了大型除尘器体积大、运费高,运行不稳定等问题。

除此之外该型号的滤筒除尘器还具有以下性能特点:

滤料折褶使用,布置密度大,除尘器结构紧凑,体积小,滤料韧性大。

2. 滤筒高度小,安装方便,使用维修工作量小。

3. 同体积除尘器过滤面积相对较大,过滤风速较小,阻力不大。

4. 滤料折褶两端密封严格,不漏气,密封效果好。

3.2.滤材介绍:

采用PTFE滤料制成的特制滤筒, 同时具有膜过滤和刚性机体过滤的特点。坚固的刚性过滤体能承受较高的工作压力,不需任何骨架支撑,并能受一定的机械冲击力,反吹时滤筒不变形。由于净化器面板采用螺栓紧固易于拆装,滤筒采用吊装形式,因此安装和更换滤筒极为方便。

滤筒吊装和水平装积灰该滤筒过滤器具有以下特点:

①粉尘捕集效率高:过滤元件的除尘效率是由其本身特有的结构和涂层来实现的,适用于极细和特殊粉尘,通常对0.2μm以上超细粉尘的除尘效率可达到>99.8 %。由于焊接、切割烟尘颗粒直径大部分在0.2μm以上,因此特别适合金属焊接,切割烟尘的净化过滤。

②压力损失稳定:滤筒采用吊装的形式,其表面使粉尘很难透过与停留,过滤筒母体层中不会发生堵塞现象,阻力损失仅与过滤风速有关。

③清灰效果好:滤筒的刚性结构,使得脉冲反吹气流向空隙喷出时,滤筒无变形,表层粘附的粉尘,在瞬间即可被除去。

3.3.风机

简介:

本方案设计选用离心风机,电机为国内知名品牌电机。该风机具有良好的气动性能、运转平稳、振动小、效率高、寿命长等特点。风机配有降噪箱,可有效控制噪音dB85左右。带有减震保护设备和软连接。外壳为坚固的焊接碳钢板材,做防腐措施。

执行标准:JB/T8689-1998(通风机振动检测及其限值)

JB/T8690-1998(工业通风机噪声限值)

JB/T9101-1999(通风机转子平衡)

该风机具有良好的气动性能、运转平稳、振动小、效率高、寿命长等特点。带有减震保护设备、软连接、隔音箱等。

工作原理:当电动机通过皮带轮带动装于轴承上的风机主轴时,叶轮将高速旋转,通过叶片推动空气,使空气获得一定能量而由叶轮中心四周流动。当气体路经蜗壳时,由于体积逐渐增大,使部分动能转化为压力能,而后从排风口进入管道。当叶轮旋转时,叶轮中心形成一定的真空度,此时吸气口处的空气在大气压力下被压力风机。这样,随着叶轮的连续旋转,空气即不断地被吸入和排出,完成通风任务。

3.4.排风管道

镀锌螺旋风管结构,全套包括直管、支管、弯头、连接件、管箍、螺丝、密封及管道支撑固定材料;

采用镀锌钢板制作,相关参数如下:

可承受正压力+3000Pa

可承受负压力-5000Pa

温度范围 -30 ℃ — + 100℃

直管厚度:0.60~1.0 mm,依据《通风与空调工程施工质量验收规范》进行选取

3.5.控制柜

我方控制柜根据以下标注及规范进行设计:

(1) 《供配电系统设计规范》 GB50052-95

(2) 《低压配电设计规范》 GB50054-2011

(3) 《通用用电设备配电设计规范》 GB50055-95

(4) 《建筑物防雷设计规范》 GB50057-94 2000年版

(5) 《工业与民用电力装置的接地设计规范》 GBJ65-83

(6) 《电力工程电缆设计规范》 GB50217-94

(7) 《工业企业照明设计标准》 GB50034-92

(8) 业主提供的招标文件

(9) 相关工种所提设计资料、图纸

电控柜采用封闭柜式结构,防护等级为IP20或IP21。采用型材骨架,表面涂敷喷塑,且容易并柜安装。电控柜安装遵照国家标准《低压配电设计规范》GB50054-95执行。

4.系统配置清单

5.施工方案

5.1.施工部署

根据本工程实际情况,我公司将本工程列为重点工程项目,认真学习有关规范规定,严格按照施工规程操作:

1、组织工程人员认真熟悉有关图纸及技术文件。

2、贯彻执行ISO9001质量标准,编制项目质量检查程序,总体及局部施工组织设计及施工方案,关键部位和关键工序组成专向技术攻关小组予以解决相关难题,并报委托方批复审核。

5.2.现场准备

1、组织施工机具及劳动力进场。根据工程工地的实际情况布置好施工生产临时设施和生活临时设施。

2、对施工人员进行施工技术交底以及上岗前的岗位技能培训,集中所有施工人员统一进行安全教育及安全技术交底。

3、组织进场人员学习贯彻项目部的现场管理制度能及各项管理要求。

4、技术人员编制施工图预算、物资需用量计划(包括进场计划),统计员根据物资需用计划编制物资采购计划并分出轻重缓急,采购员进行采购,避免因材料而影响施工进度。

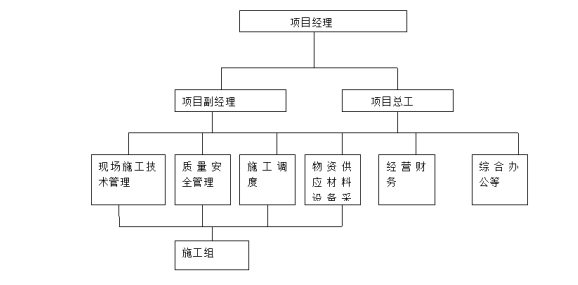

5.3.施工现场组织机构

项目经理部设项目经理一名,对工程全面负责。设项目总工、项目副经理、质检、安全、材料、档案及各项专业工程师组成,负责整个工程的施工管理工作。

5.4.施工工艺流程

甲方:基础制做(签订合同后,乙方提供尺寸及土建条件图)

乙方:乙方进行工作如下

5.5.项目施工管理目标

1. 质量目标

本工程竣工交付使用时,确保竣工后达到优良标准,质量要达到以下具体目标:

(1)合同范围内全部工程的所有功能符合设计要求;

(2)分项分部单位工程质量检验评定标准和国家现行施工及验收规范要求;

(3)工程质量达到优良。

2.工期目标

根据本工程的具体特点和现场情况,我方将在贵方要求下按要求如期完成。

3.安全目标

确保不发生重大安全事故,轻伤事故发生率小于1.5%。

4.文明施工

积极主动配合车间各方施工,共同做到工地文明施工、施工人员进入现场要求礼貌待人,在工程上做到管理科学化、作业标准化、操作规范化,现场材料堆放整齐有序,使施工现场秩序井然有序,成为样板工程让业主满意。

6.荣誉客户

7、部分案例